آلیاژهای آلومینیوم

تاریخچه آلومینیوم

آلومینیوم، به عنوان یکی از فراوانترین عناصر موجود در پوسته زمین، برای نخستین بار در اوایل قرن 19 میلادی شناسایی شد. کشف این فلز به شیمیدان دانمارکی، هانس کریستین اورستد، در سال 1825 نسبت داده میشود. او توانست با استفاده از فرآیند کاهش کلرید آلومینیوم با پتاسیم، آلومینیوم خالص را تولید کند. این موفقیت بعدها توسط شیمیدان آلمانی، فردریش وهلر، در سال 1827 بهبود یافت.

توسعه و تولید آلومینیوم

تولید صنعتی آلومینیوم برای اولین بار در سال 1886 توسط چارلز مارتین هال در آمریکا و به طور مستقل توسط پل هرو در فرانسه به دست آمد. این دو دانشمند با استفاده از فرآیند الکترولیز، آلومینیوم را از بوکسیت (سنگ معدن اصلی آلومینیوم) استخراج کردند. این روش که به نام فرآیند هال-هرو شناخته میشود، همچنان به عنوان روش اصلی تولید آلومینیوم در جهان استفاده میشود.

فرآیند تولید آلیاژهای آلومینیوم

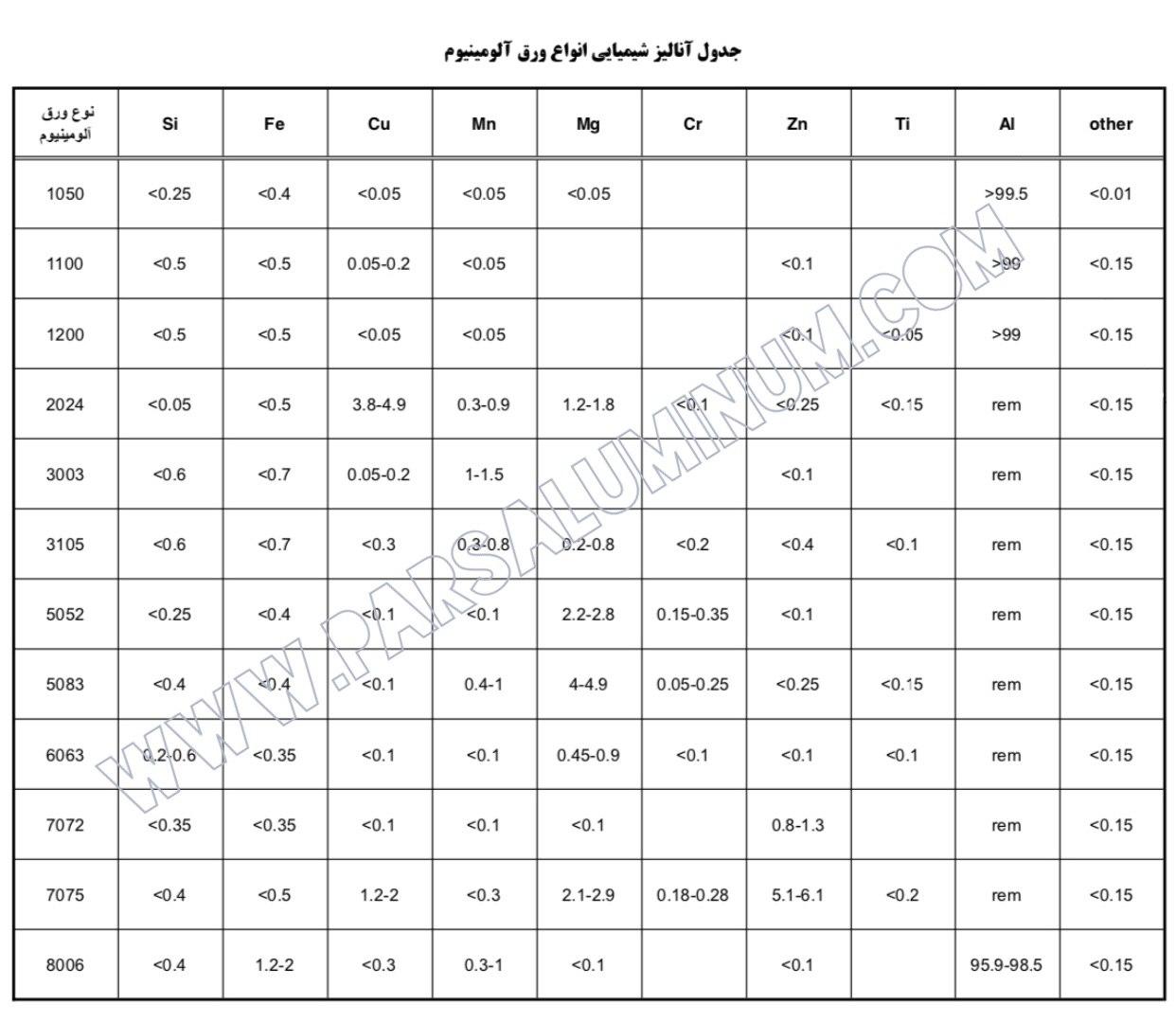

آلیاژهای آلومینیوم با افزودن عناصر آلیاژی مختلف مانند مس، منگنز، سیلیسیم، منیزیم و روی تولید میشوند. هر یک از این عناصر خواص مکانیکی و فیزیکی آلومینیوم را بهبود میبخشند و آن را برای کاربردهای خاص مناسبتر میکنند.

- استخراج و پالایش بوکسیت:

- سنگ معدن بوکسیت از معادن استخراج میشود و به کارخانههای پالایش منتقل میگردد.

- در فرآیندی به نام بایر، بوکسیت به آلومینا (اکسید آلومینیوم) تبدیل میشود.

- الکترولیز آلومینا:

- آلومینا در فرآیند الکترولیز در سلولهای الکترولیتی با استفاده از جریان الکتریکی به آلومینیوم مذاب تبدیل میشود.

- این آلومینیوم مذاب در کف سلولهای الکترولیتی جمعآوری میشود و به شمشهای آلومینیوم تبدیل میگردد.

- افزودن عناصر آلیاژی:

- برای تولید آلیاژهای آلومینیوم، عناصر آلیاژی به آلومینیوم مذاب اضافه میشوند.

- ترکیبات و نسبتهای مختلف عناصر آلیاژی، خواص مکانیکی و فیزیکی آلیاژهای آلومینیوم را تعیین میکنند.

- ریختهگری و شکلدهی:

- آلومینیوم آلیاژی مذاب در قالبهای مختلف ریختهگری میشود تا به اشکال و اندازههای مورد نظر تبدیل شود.

- سپس این محصولات از طریق فرآیندهای مکانیکی مانند نورد، اکستروژن و کشش به شکل نهایی در میآیند.

- فرآیندهای حرارتی و عملیات سطحی:

- آلیاژهای آلومینیوم پس از شکلدهی، ممکن است تحت فرآیندهای حرارتی مانند آنیلینگ و کوئینچینگ قرار گیرند تا خواص مکانیکی آنها بهبود یابد.

- عملیات سطحی مانند آنودایزینگ نیز برای افزایش مقاومت به خوردگی و بهبود ظاهر سطحی اعمال میشود.

دستهبندی آلیاژهای آلومینیوم

آلیاژهای آلومینیوم بر اساس عناصر آلیاژی اصلی و ویژگیهای مکانیکی و فیزیکی آنها به دستههای مختلفی تقسیم میشوند. هر دسته با یک شماره چهار رقمی مشخص میشود که نشاندهنده ترکیب شیمیایی و خواص خاص آن آلیاژ است. این دستهبندی به هشت سری اصلی تقسیم میشود:

سری 1000: آلومینیوم خالص تجاری

ویژگیها:

- حداقل 99 درصد آلومینیوم خالص.

- مقاومت به خوردگی بالا.

- هدایت الکتریکی و حرارتی عالی.

- استحکام پایین.

مصارف:

- صنایع الکتریکی (مانند کابلها و هادیها).

- بستهبندی مواد غذایی و دارویی.

- کاربردهای شیمیایی و صنایع برودتی.

سری 2000: آلیاژ آلومینیوم-مس

ویژگیها:

- استحکام بالا.

- مقاومت به خستگی بالا.

- مقاومت به خوردگی پایینتر نسبت به سایر سریها.

مصارف:

- صنایع هوایی و فضایی (بدنه هواپیماها و قطعات سازهای).

- کاربردهای نیازمند به استحکام بالا و وزن کم.

سری 3000: آلیاژ آلومینیوم-منگنز

ویژگیها:

- مقاومت به خوردگی خوب.

- شکلپذیری بالا.

- استحکام متوسط.

مصارف ا:

- صنایع ساختمانی (پروفیلها، لولهها).

- صنایع غذایی و نوشیدنی (قوطیها و ظروف).

- مبدلهای حرارتی.

سری 4000: آلیاژ آلومینیوم-سیلیسیم

ویژگیها:

- نقطه ذوب پایین.

- مقاومت به خوردگی خوب.

- مناسب برای ریختهگری و جوشکاری.

مصارف:

- پرکنندههای جوشکاری.

- قطعات ریختهگری.

سری 5000: آلیاژ آلومینیوم-منیزیم

ویژگیها:

- مقاومت به خوردگی عالی به خصوص در محیطهای دریایی.

- استحکام و شکلپذیری خوب.

- قابلیت جوشکاری بالا.

مصارف:

- صنایع دریایی (کشتیسازی و قایقها).

- تجهیزات ذخیرهسازی.

- صنایع خودروسازی (قطعات بدنه).

سری 6000: آلیاژ آلومینیوم-منیزیم-سیلیسیم

ویژگیها:

- استحکام و مقاومت به خوردگی خوب.

- قابلیت عملیات حرارتی.

- قابلیت جوشکاری خوب.

مصارف:

- صنایع ساختمانی (پروفیلهای ساختمانی).

- صنایع خودروسازی (قطعات شاسی و بدنه).

- خطوط انتقال قدرت.

سری 7000: آلیاژ آلومینیوم-روی

ویژگیها:

- استحکام بسیار بالا.

- قابلیت عملیات حرارتی.

- مقاومت به خوردگی کمتر نسبت به سریهای دیگر.

مصارف:

- صنایع هوایی و فضایی (قطعات سازهای و بدنه هواپیماها).

- تجهیزات ورزشی (دوچرخهها، چوبهای اسکی).

سری 8000: آلیاژ آلومینیوم با عناصر دیگر

ویژگیها:

- ترکیبهای مختلف با خواص ویژه.

- بسته به عناصر آلیاژی، ویژگیهای متفاوتی دارند.

مصارف:

- صنایع مختلف با نیازهای خاص.

- کابلها و هادیهای الکتریکی.

خواص آلیاژهای آلومینیوم

آلومینیوم فلزی بسیار محبوب در صنعت جهان و همچنین کشورمان محسوب میشود. جذابیتهای موجود در این فلز سبب شده تا پس از آهن، لقب پرمصرفترین فلز صنعتی را به خود بگیرد.

چگالی آلومینیوم تنها 2.7 گرم بر سانتیمتر مکعب است، یعنی حدود 34% وزن فولاد! اما در عین حال، آلیاژهای آلومینیوم معمولاً مستحکم هستند و نسبت استحکام به وزن بالایی دارند. این ویژگی باعث میشود که امروزه از آلومینیوم به طور گسترده در صنایع خودروسازی، هواپیماسازی و سایر تجهیزات حمل و نقل استفاده شود. استفاده از این فلز باعث کاهش وزن، کاهش مصرف سوخت و در نتیجه، افزایش بهرهوری این وسایل میشود. نمونههایی از کاربرد این آلیاژها شامل استفاده از ورقهای آلومینیوم آلیاژ 6061 در ساخت بدنه خودرو، آلیاژهای گروه 2000 (ورقهای آلومینیوم آلیاژ 2024) در صنایع هوایی و همچنین آلیاژهای گروه 5000 (ورقهای آلومینیوم آلیاژ 5052 یا 5083) در بدنه قایقها، ورقهای آلومینیوم آلیاژ 1050، 1100 یا 1200 در صنایع پتروشیمی و برودتی، و ورقهای آلومینیوم آلیاژ 3105 یا 3003 در صنایع پلاکسازی و عایقکاری است.

برخی از خواص جذاب آلومینیوم عبارتاند از: قابلیت نازککاری صفحات تا 7 میکرون، چکشخوار بودن، آلیاژپذیری، ظاهر زیبا، ساخت آسان، مقاومت به خوردگی خوب، چگالی پایین، استحکام بالا و سبکی وزن. استحکام بالای برخی از آلیاژهای آلومینیوم قابل مقایسه با استحکام فولادها است. به دلیل این خواص، آلومینیوم یکی از بهصرفهترین مواد در ساخت تجهیزات نظامی و صنایع دریایی است.

پایین بودن نسبی قیمت و بالا بودن استحکام آلومینیوم و آلیاژهای آن سبب شدهاست که آلومینیوم در بین فلزات غیر آهنی بیشترین کاربرد را در ساخت قطعات داشته باشد. قطعات آلومینیومی را میتوان به روشهای ریختهگری ماسهای، ریختهگری تحت فشار، کارسرد (Cold Working) یا کار گرم (Hot Working) و اکستروژن ساخت.

آلیاژهای آلومینیوم دارای قابلیت ماشینکاری، پرسکاری، لحیمکاری نرم، لحیمکاری سخت و جوشکاری میباشند. آلومینیوم خالص در دمای 660 درجه سلسیوس ذوب میشود که برای تولید قطعات به روش ریختهگری ماسهای یا ریختهگری تحت فشار بسیار مناسب است.

کویل آلومینیوم در ضخامتها و ابعاد مختلف قابل تولید و ارائه به مشتریان عزیز میباشد. آلومینیوم به صورت ورق، مفتول، تسمه، فویل، میلگرد، لوله و پروفیلهای ساختمانی و اکسترود شده در بازار موجود است. در جوشکاری یا لحیمکاری قطعات آلومینیومی باید به نکات خاصی توجه کرد زیرا همه آلیاژهای آلومینیوم قابلیت جوشکاری متفاوتی دارند.

مقاومت به خوردگی آلیاژهای آلومینیوم بستگی به کیفیت پوشش اکسیدی نازکی دارد که بر روی آنها تشکیل میشود. از آنجا که آلومینیوم فلز فعالی است، این پوشش به سرعت بر روی آن شکل میگیرد. خراش یا سایش این پوشش امکان خوردگی این فلز را به وجود میآورد. به روش آنودایز کردن میتوان یک پوشش اکسیدی ضخیم بر روی سطح آلومینیوم ایجاد کرد.

حتماً تاکنون در و پنجرههای آلومینیومی را مشاهده کردهاید که پس از دهها سال هنوز سالم هستند و به کار خود ادامه میدهند. در حالی که اگر جنس این قابها از فولاد بود، به زودی زنگ زده و نابود میشدند. واقعیت این است که آلومینیوم با قرارگیری در معرض اکسیژن، لایه محافظی از اکسید روی خود ایجاد میکند که این لایه از فلز در برابر خوردگی و زنگزدگی محافظت میکند.

مقاومت به خوردگی اکثر آلیاژهای آلومینیوم به نسبت آلومینیوم خالص کمتر است، اما برخی از این آلیاژها مانند آلیاژ دریایی 5083 یا 5052 مقاومت به خوردگی بسیار بالایی دارند و در محیطهای مرطوب و خورنده استفاده میشوند. این آلیاژها طی فرایند آنودایزینگ و رنگ شدن مقاومت بالاتری نیز پیدا میکنند. عملیات آنودایزینگ ضخامت لایه اکسیدی را افزایش میدهد و سبب بهبود مقاومت به خوردگی آلومینیوم میشود.

تولید ورقهای 5083 در داخل کشور ممکن نبوده و ورقهای این گروه آلیاژی به صورت وارداتی آماده ارائه به مشتریان ارجمند است.

آلومینیوم را میتوان با روشهای مختلف شکل دادن فلزات، تغییر فرم داد. آلومینیوم خاصیت ارتجاعی بالایی دارد و از این ویژگی در طراحی و ساخت محصولاتی که به استحکام و انعطافپذیری نیاز دارند، بسیار استفاده میشود. آلومینیوم قابلیت شکلپذیری بسیار بالایی دارد و به علت داشتن خاصیت جذب صدا، در سقفهای کاذب کاربرد فراوانی دارد.

وقتی آلومینیوم در معرض هوا قرار میگیرد، لایه پیوستهای از اکسید آلومینیوم روی آن تشکیل میشود که مقاومت به خوردگی عالی دارد. این خصوصیت بارز را میتوان در سریهای موجود آلیاژ 1000 (1050، 1060، 1070)، 3000 (3003، 3105)، 5000 (5052، 5083)، 6000 (6060، 6063)، 7000 (7072، 7075) و 8000 (8006، 8010، 8011) مشاهده کرد.

آلیاژهای متداول آلومینیوم حاوی 90 تا 99 درصد آلومینیوم میباشند. آلومینیوم در مقابل بیشتر اسیدها مقاوم است، اما مقاومت آن در برابر قلیاها کمتر از اسیدها است. آلومینیوم خالص استحکام کششی بالایی ندارد، ولی با اضافه کردن عناصر آلیاژی مانند منگنز (Mn)، سیلیسیم (Si)، مس (Cu) و منیزیم (Mg) میتوان استحکام آلومینیوم را افزایش داد و آلیاژهایی برای مصارف ویژه تولید کرد.

انتقال حرارت آلومینیوم عالی است، تقریباً سه برابر فولاد. این خاصیت آلومینیوم را برای ساخت سیستمهایی که نیاز به انتقال گرما و سرمای خوب دارند، مانند Heat-exchangerها، مناسب کرده است. ترکیب این خاصیت با غیر سمی بودن آلومینیوم، این ماده را در ساخت وسایل آشپزخانه پرکاربرد کرده است.

آلومینیوم نفوذپذیری بسیار ناچیزی دارد، غیر سمی بوده و بوی خاصی ندارد. این ویژگیها آلومینیوم را برای استفاده در بستهبندی مواد غذایی، داروها و مواد حساس مناسب میکند. استفاده از آلومینیوم باعث محافظت مواد در برابر نور، حرارت، رطوبت، تشعشعات فرابنفش و ... میشود.

نفوذپذیری مغناطیسی آلومینیوم بسیار ناچیز است، به طوری که غیرمغناطیسی بودن این فلز سبب استفاده از آن در تولید بسیاری از ابزارهای الکترونیکی از جمله تلفنهای همراه، کامپیوترها و لپتاپها شده است.

یکی دیگر از ویژگیهای آلومینیوم، خاصیت جذب صدا است که آن را در سقفهای کاذب کاربردی کرده است. همچنین، بهرهمندی از قابلیت جذب شوک سبب استفاده از این فلز در ضربهگیر خودروها میشود.

آلومینیوم قابلیت بازتاب نور و حرارت بالایی دارد. این فلز میتواند تا 95% حرارت ورودی را منعکس کند. به همین جهت، استفاده از این فلز در ساخت ساختمانها میتواند باعث خنک شدن فضای داخلی آنها شود. استفاده در ساخت پنلهای خورشیدی، سقفهای کاذب و شیروانیها، نمای ساختمانها و ... برخی دیگر از کاربردهای این فلز محسوب میشود.

برخلاف فولاد که در دماهای پایین به شدت ترد میشود، آلومینیوم در دماهای پایین استحکام کششی خود را حفظ میکند و حتی بهبود میبخشد. این ویژگی آلومینیوم را برای استفاده در ساخت بدنه هواپیما مناسب میکند.

با اینکه آلومینیوم قابلیت هدایت الکتریکی بسیار بالایی دارد، ولی جرقه تولید نمیکند. از این خاصیت مهم در وسایلی که در محیطهای قابل اشتعال و انفجار به کار میروند، استفاده میشود.

یکی دیگر از خواص آلومینیوم این است که در هنگام برخورد با فلزات دیگر یا سایر قطعات آلومینیومی، جرقه نمیزند که این ویژگی سبب استفاده از آن در قطعات داخلی خودروها شده است.

با وجود اینکه هدایت الکتریکی آلومینیوم نسبت به مس کمتر است، اما به واسطه چگالی کمتر این فلز نسبت به مس، میتواند انتخاب فوقالعادهای برای خطوط انتقال جریان برق باشد. به همین سبب، از این فلز در ساخت کابلها و خطوط انتقال جریان در صنعت برق استفاده میشود. همچنین، آلومینیوم به علت داشتن هدایت حرارتی بالا، در مصارفی همچون مادربوردهای کامپیوتر کاربرد دارد. این قطعات باید به سرعت گرمای ایجاد شده را تخلیه کنند و بنابراین برای ساخت آنها نیاز به فلزی با هدایت حرارتی بالا است.

چگالی آلومینیوم تقریباً یک سوم فولاد و مس است. این چگالی پایین، آلومینیوم را به یکی از سبکترین فلزات معمول در جهان بدل کرده است. همانند مس، آلومینیوم هم خاصیت رسانایی الکتریکی بالایی دارد و به همین سبب، کاربرد قابل توجهی در ساخت رساناهای الکتریکی دارد.

|

آلیاژ 1000 |

تقریبا" خالص |

|

الیاژ 2000 |

AL + Cu |

|

الیاژ 3000 |

AL + Cu + Si + Mg |

|

الیاژ 4000 |

AlSi |

|

الیاژ 5000 |

Al + Mg |

|

الیاژ 6000 |

Mg + Si + Al |

|

الیاژ 7000 |

Al + Mg + Zn |

|

الیاژ 8000 |

Al + Li + Sn |

|

انیل شده |

O |

|

حالت سخت شده |

H |

|

بدون تغییر |

F |

فرایندهای حرارتی و مکانیکی

فرایندهای حرارتی

فرایندهای حرارتی بر خواص فیزیکی و مکانیکی آلیاژهای آلومینیوم تاثیر بسزایی دارند. این فرایندها شامل مراحل مختلفی مانند آنیلینگ، کوئینچینگ و تمپرینگ هستند.

1. آنیلینگ (Annealing)

توضیح: آنیلینگ فرآیندی است که در آن آلیاژ آلومینیوم تا دمای معینی گرم شده و سپس به آرامی سرد میشود.

تاثیرات:

-

کاهش سختی و افزایش شکلپذیری: با آنیلینگ، تنشهای داخلی و سختی آلیاژ کاهش مییابد و شکلپذیری آن افزایش پیدا میکند.

-

بازیابی خواص مکانیکی: این فرایند میتواند خواص مکانیکی اولیه آلیاژ را بازگرداند و آن را برای عملیاتهای بعدی آماده کند.

2. کوئینچینگ (Quenching)

توضیح: کوئینچینگ فرایندی است که در آن آلیاژ آلومینیوم به سرعت از دمای بالا سرد میشود (معمولاً با غوطهور کردن در آب یا روغن).

تاثیرات:

-

افزایش سختی: این فرایند باعث افزایش سختی و مقاومت به سایش آلیاژ میشود.

-

کاهش انعطافپذیری: به علت سرد شدن سریع، انعطافپذیری آلیاژ کاهش مییابد.

3. تمپرینگ (Tempering)

توضیح: تمپرینگ فرایندی است که پس از کوئینچینگ انجام میشود و شامل گرم کردن آلیاژ تا دمای پایینتر و سپس سرد کردن آن است.

تاثیرات:

-

بهبود تعادل بین سختی و انعطافپذیری: تمپرینگ تنشهای داخلی را کاهش داده و تعادل بهتری بین سختی و انعطافپذیری ایجاد میکند.

-

افزایش مقاومت به ضربه: این فرایند میتواند مقاومت به ضربه و خستگی آلیاژ را بهبود بخشد.

فرایندهای مکانیکی

فرایندهای مکانیکی نیز بر خواص و شکلپذیری آلیاژهای آلومینیوم تاثیرگذار هستند. این فرایندها شامل کار سرد و کار گرم میباشند.

1. کار سرد (Cold Working)

توضیح: کار سرد به تغییر شکل آلیاژ آلومینیوم در دماهای پایین (زیر دمای تبلور مجدد) اطلاق میشود.

تاثیرات:

-

افزایش سختی و استحکام: با کار سرد، سختی و استحکام آلیاژ افزایش مییابد به دلیل ایجاد تنشهای داخلی.

-

کاهش شکلپذیری: انعطافپذیری آلیاژ کاهش یافته و ممکن است شکستگی و ترکخوردگی افزایش یابد.

-

اصلاح خواص مکانیکی: کار سرد میتواند خواص مکانیکی مانند کشش و خمش را تغییر دهد.

2. کار گرم (Hot Working)

توضیح: کار گرم به تغییر شکل آلیاژ آلومینیوم در دماهای بالا (بالای دمای تبلور مجدد) اطلاق میشود.

تاثیرات:

-

افزایش شکلپذیری: در دماهای بالا، آلیاژ نرمتر شده و شکلپذیری آن افزایش مییابد.

-

کاهش سختی و تنشهای داخلی: کار گرم باعث کاهش تنشهای داخلی و سختی آلیاژ میشود.

-

بهبود توزیع عناصر آلیاژی: این فرایند میتواند توزیع یکنواختتری از عناصر آلیاژی در داخل آلیاژ ایجاد کند.

استانداردها و مشخصات فنی آلیاژهای آلومینیوم

استانداردهای بینالمللی و ملی

آلیاژهای آلومینیوم برای تضمین کیفیت و هماهنگی در صنعت تحت استانداردهای مختلفی تولید و مورد استفاده قرار میگیرند. برخی از مهمترین استانداردهای بینالمللی و ملی مرتبط با آلیاژهای آلومینیوم عبارتند از:

- ASTM (American Society for Testing and Materials):

- ASTM B209: استاندارد برای ورقها و نوارهای آلومینیوم و آلیاژهای آلومینیوم.

- ASTM B221: استاندارد برای محصولات اکسترود شده آلومینیوم و آلیاژهای آلومینیوم.

- ASTM B557: استاندارد برای آزمایشات کشش روی محصولات آلومینیوم و آلیاژهای آلومینیوم.

- ISO (International Organization for Standardization):

- ISO 6361: استاندارد برای ورقها و نوارهای آلومینیوم و آلیاژهای آلومینیوم.

- ISO 209-1: استاندارد برای تعیین ترکیب شیمیایی آلومینیوم و آلیاژهای آلومینیوم.

- ISO 6892-1: استاندارد برای آزمایشات کشش بر روی فلزات.

- EN (European Norms):

- EN 573-3: استاندارد برای ترکیب شیمیایی و شکل محصولات آلومینیوم و آلیاژهای آلومینیوم.

- EN 485-2: استاندارد برای خواص مکانیکی ورقها، نوارها و صفحههای آلومینیوم و آلیاژهای آلومینیوم.

- EN 755-2: استاندارد برای خواص مکانیکی محصولات اکسترود شده آلومینیوم و آلیاژهای آلومینیوم.

مشخصات فنی مهم برای آلیاژهای مختلف

برای کمک به انتخاب صحیح آلیاژ آلومینیوم برای کاربردهای مختلف، جداولی برای مشخصات فنی ارائه شدهاند:

نتیجهگیری

آلومینیوم و آلیاژهای آن به دلیل خواص فیزیکی و مکانیکی منحصر به فرد خود، جایگاه ویژهای در صنایع مختلف از جمله خودروسازی، هوافضا، صنایع دریایی و الکترونیک پیدا کردهاند. این فلز به واسطه خواصی چون وزن کم، مقاومت به خوردگی بالا، قابلیت شکلپذیری و هدایت حرارتی و الکتریکی عالی، در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرد. استانداردهای بینالمللی و فرایندهای حرارتی و مکانیکی متنوع، نقش مهمی در تضمین کیفیت و بهبود خواص این آلیاژها ایفا میکنند.

شرکت پارس آلومینیوم باقرزاده یکی از برترین فروشندههای ورق آلومینیوم و ورق آلومینیوم آلیاژی است. شما میتوانید برای مشاهده قیمت روز ورقهای آلومینیوم به صفحه قیمت ورق آلومینیوم در سایت ما مراجعه کنید. همچنین برای مشاوره و خرید، میتوانید با شماره 70-22779660-021 و یا از راههای ارتباطی مختلف در صفحه تماس با ما در ارتباط باشید.

: (FAQ) سوالات متداول

1.آلیاژهای آلومینیوم چه ویژگیهای خاصی دارند که آنها را از سایر فلزات متمایز میکند؟

آلیاژهای آلومینیوم وزن کم، مقاومت به خوردگی بالا، هدایت حرارتی و الکتریکی خوب، و شکلپذیری عالی دارند. این ویژگیها باعث استفاده گسترده از آنها در صنایع مختلف شده است.

2.دستهبندی آلیاژهای آلومینیوم به چه صورت انجام میشود؟

آلیاژهای آلومینیوم به هشت سری (1000 تا 8000) دستهبندی میشوند. هر سری ویژگیها و کاربردهای خاص خود را دارد. مثلاً سری 1000 شامل آلومینیوم خالص با هدایت حرارتی و الکتریکی بالا است، در حالی که سری 2000 دارای مقاومت بالا و کاربرد در صنایع هوافضا است.

3.فرآیندهای حرارتی آلیاژهای آلومینیوم شامل چه مراحلی هستند؟

فرآیندهای حرارتی شامل آنیلینگ (برای کاهش سختی و افزایش شکلپذیری)، کوئینچینگ (برای افزایش سختی و مقاومت به سایش)، و تمپرینگ (برای بهبود تعادل بین سختی و انعطافپذیری) هستند.

4.فرآیندهای مکانیکی چه تاثیری بر آلیاژهای آلومینیوم دارند؟

فرآیندهای مکانیکی شامل کار سرد (برای افزایش سختی و استحکام) و کار گرم (برای افزایش شکلپذیری و کاهش تنشهای داخلی) میباشند. این فرآیندها به بهبود خواص مکانیکی آلیاژها کمک میکنند.

5.کاربردهای رایج آلیاژهای آلومینیوم چیست؟

آلیاژهای آلومینیوم در صنایع خودروسازی، هوافضا، دریایی، الکترونیک، و بستهبندی مواد غذایی کاربرد دارند. به عنوان مثال، آلیاژ 6061 در بدنه خودروها و آلیاژ 2024 در صنایع هوافضا استفاده میشود.

6.مقاومت به خوردگی آلیاژهای آلومینیوم چگونه است؟

مقاومت به خوردگی آلیاژهای آلومینیوم بستگی به پوشش اکسیدی نازکی دارد که بر روی آنها تشکیل میشود. برخی از آلیاژها مانند 5083 و 5052 مقاومت به خوردگی بسیار بالایی دارند و در محیطهای مرطوب و خورنده استفاده میشوند.

7.چرا آلیاژهای آلومینیوم در صنعت خودروسازی استفاده میشوند؟

آلیاژهای آلومینیوم به دلیل وزن کم و نسبت استحکام به وزن بالا، باعث کاهش وزن خودرو و افزایش بهرهوری سوخت میشوند. همچنین مقاومت به خوردگی و شکلپذیری بالای آنها نیز از دلایل دیگر استفاده در این صنعت است.

8.آیا آلومینیوم قابلیت بازیافت دارد؟

بله، آلومینیوم به طور کامل قابل بازیافت است و میتواند بدون کاهش کیفیت چندین بار بازیافت شود. این ویژگی آن را به یکی از مواد دوستدار محیط زیست تبدیل کرده است.

9.چگونه میتوان از شرکت پارس آلومینیوم باقرزاده خرید کرد؟

شما میتوانید برای مشاهده قیمت روز ورقهای آلومینیوم به صفحه قیمت ورق آلومینیوم در سایت پارس آلومینیوم باقرزاده مراجعه کنید. همچنین برای مشاوره و خرید، میتوانید از راههای ارتباطی مختلف با این شرکت تماس بگیرید.

برای مشاهده قیمت ورق آلومینیوم کلیک کنید